法利莱等离子数控系统介绍

数控等离子切割技术是现代金属切割技术发展的趋势之一。本文以数控等离子切割机的产品设计作为研究背景,从伺服控制系统、PLC程序部分以及等离子电源三个主要组成部分来介绍法利莱等离子切割机的数控系统。

法利莱等离子切割机大部分产品都是选用西门子伺服驱动系统SIMODRIVE 611Ue。在软件上,使用Siomcom U进行配置,调试。利用Lex和Yacc这两个编译工具的编译原理和编译规则,并使用该工具生成的解释器和编译器编译出等离子切割机数控系统的PLC程序。

加工速度和加工精度是衡量CNC系统性能的主要指标。随着现代微电子技术的发展,当今先进的CNC系统都已经完成了从16位微处理器向32位微处理器的过渡过程,大大提高了CNC的数据处理能力和程序执行速度。某些系统,还采用了64位精简指令集微处理器(RISC)。不少系统通过配置多微处理器实现分散处理,采用实时多任务操作系统进行并行处理等措施,进一步提高了系统数据处理速度。此外,一些高性能数控系统还推出了新的插补功能,如样条曲线、NURBS曲线插补功能,简化了编程,提高了曲线、曲面的加工精度。同时,一些新的实时误差补偿技术的应用,进一步提高了数控系统的加工控制精度。

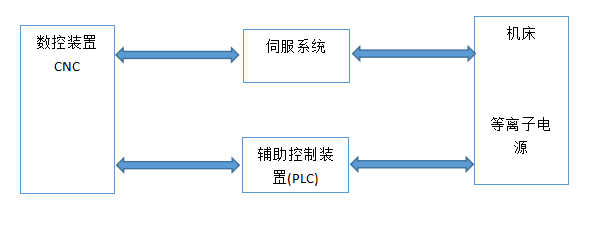

数控等离子切割机数控等离子切割系统由数控装置(CNC)、伺服系统、辅助控制装置和等离子电源组成的。

一.数控装置(CNC)

数控系统是机床实现自动加工的核心,是整个数控机床的灵魂所在。主要由输入装置、监视器、主控制系统、可编程控制器、各类输入/输出接口等组成。主控制系统主要由CPU、存储器、控制器等组成。数控系统的主要控制对象是位置、角度、速度等机械量,以及温度、压力、流量等物理量.其控制方式又可分为数据运算处理控制和时序逻辑控制两大类。其中主控制器内的插补模块就是根据所读入的零件程序,通过译码、编译等处理后,进行相应的刀具轨迹插补运算,并通过与各坐标伺服系统的位置、速度反馈信号的比较,从而控制机床各坐标轴的位移。而时序逻辑控制通常由可编程控制器PLC来完成,它根据机床加工过程中各个动作要求进行协调,按各检测信号进行逻辑判别,从而控制机床各个部件有条不紊地按顺序工作。

二.伺服系统

伺服系统是数控系统和机床本体之间的电传动联系环节。主要由伺服电动机、驱动控制系统和位置检测与反馈装置等组成。伺服电动机是系统的执行元件,驱动控制系统则是伺服电动机的动力源。数控系统发出的指令信号与位置反馈信号比较后作为位移指令,再经过驱动系统的功率放大后,驱动电动机运转,通过机械传动装置带动等离子电源架运动。法利等离子切割系统的伺服控制系统采用西门子控制系统,在伺服电机和驱动控制系统有着成熟的控制经验。

三.辅助控制装置

辅助控制装置的主要作用是接收数控装置输出的开关量指令信号,经过编译、逻辑判别和运动,再经功率放大后驱动相应的电器,带动机床的机械、液压、气动等辅助装置完成指令规定的开关量动作。由于可编程逻辑控制器(PLC)具有响应快,性能可靠,易于使用、编程和修改程序并可直接启动机床开关等特点,现已广泛用作数控机床的辅助控制装置。

四.等离子电源

等离子电源相当于是数控机床中切割的刀具,它以压缩空气为工作气体,以高温高速的等离子弧为热源、将被切割的金属局部熔化、并同时用高速气流将已熔化的金属吹走、形成狭窄的割缝,从而达到切割的目的。

法利莱等离子切割机数控系统主要由以上四个部分组成,即: